一、原料与生产工艺

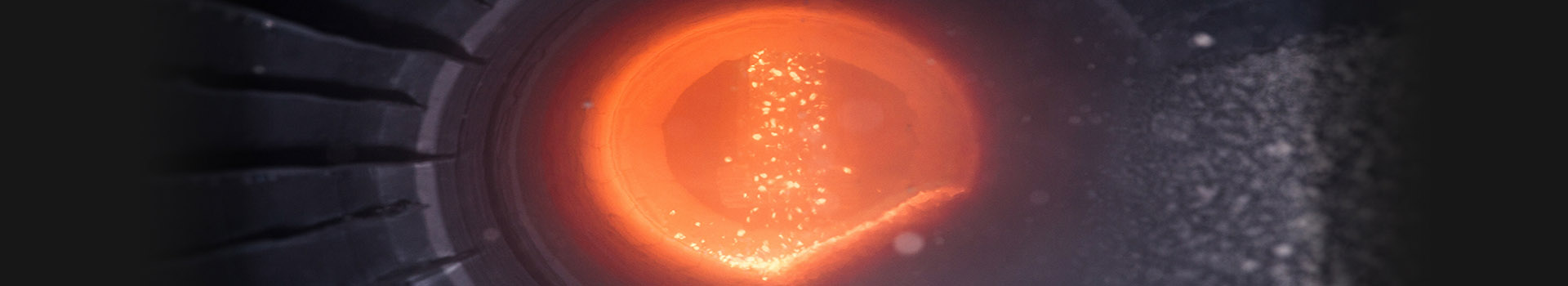

板状刚玉以高纯度氧化铝为原料,在1925℃高温下快速烧结形成再结晶α-Al₂O₃材料。其生产工艺包含球磨、成球、干燥和烧结四个阶段,通过控制烧结温度获得致密结构,最终破碎筛分成不同粒径产品。

烧结刚玉以工业氧化铝为原料,经磨细成型后通过超高温快速烧结工艺制成。其生产工艺避免了电熔法的高能耗,同时通过精确控温形成致密均匀的晶体网络。

二、晶体结构

板状刚玉显微结构呈现板片状晶体与封闭气孔特征,结晶粗大、发育良好的α-Al₂O₃晶体结构大大改善了抗蠕变性能。

烧结刚玉内部形成板柱状结晶结构及封闭微气孔,有效提升了晶粒强度与材料稳定性。

三、物理性能

板状刚玉耐火度≥1800℃,熔点达2050℃。体积密度>3.5g/cm³,显气孔率≤5%,Na₂O含量≤0.4%。具有高耐火度、高耐腐性、高耐冲刷性、高耐热震稳定性、强度高韧性好、化学性能稳定等特点。

烧结刚玉体积密度≥3.55g/cm³,真密度大于3.9g/cm³,显著高于常规耐火材料。显气孔率≤5.0%,吸水率≤1.2%,Al₂O₃含量≥99.3%,杂质成分中SiO₂≤0.2%、Na₂O≤0.35%。热膨胀系数与弹性模量均衡,抗热震性优于电熔刚玉。晶间分布1-8μm的封闭微孔群,这种结构既减少贯通气孔带来的渗透侵蚀,又通过晶界微裂纹缓冲热应力。

四、应用领域

板状刚玉作为优质耐火原料,可应用于铝碳质、铝镁碳质等耐火砖,以及高铝不定形耐火材料。主要服务于钢铁行业炼铁炼钢全流程,并延伸至铸造、陶瓷、石化等领域。其他应用领域包括电气绝缘体、窑具和催化剂载体等。

烧结刚玉主要应用于耐火材料,如钢包冲击区浇注料、滑板等关键部位,耐受1700℃以上熔渣冲刷。在陶瓷工业中作为增强相提升陶瓷制品的抗弯强度(增幅约20%)。在电器材料领域凭借低孔隙率与高绝缘性,用于高压绝缘部件基材。